MCL – MATERIALS CENTER LEOBEN FORSCHUNG GMBH

22

FORSCHUNGSPROGRAMM

COMET K2 MPPE

Highlights

Rasante Boliden durch Hochleistungsdruck-

guss

Leichtere Bauteile für mehr Fahrvergnügen

Um Automobile in wenigen Sekunden auf 100 km/h zu beschleunigen und Höchstge-

schwindigkeiten von über 300 km/h zu erreichen, zählt neben einem leistungsstarken

Motor jedes Kilogramm an eingespartem Fahrzeuggewicht. Konsequenter Leichtbau

unter Einsatz von Aluminium- und Magnesiumlegierungen führt zunehmend zur Sub-

stitution von ehemaligen Stahlteilen wie Ölwannen, Getriebekästen und sogar ganzen

Fahrzeugtüren. Um solche Bauteile herzustellen, wird das Leichtmetall erhitzt und im

flüssigen Zustand in sogenannte Druckgussformen unter hohem Druck eingespritzt.

Das entstandene Gussteil bedarf nur noch geringer mechanischer Endbearbeitung.

Einer der Weltmarktführer für diese Automobildruckgussteile ist die Georg Fischer

GmbH in Altenmarkt (Steiermark), ein Standort von GF Automotive.

Druckgussformen sind ein wesentlicher Erfolgsfaktor beim Druckgießen, aufgrund

der limitierten Lebensdauer stellen sie einerseits einen Kostenfaktor dar, anderer-

seits beeinflussen sie aber auch die Qualität der Gussteile.

Das Eisen schmieden solang es noch heiß ist

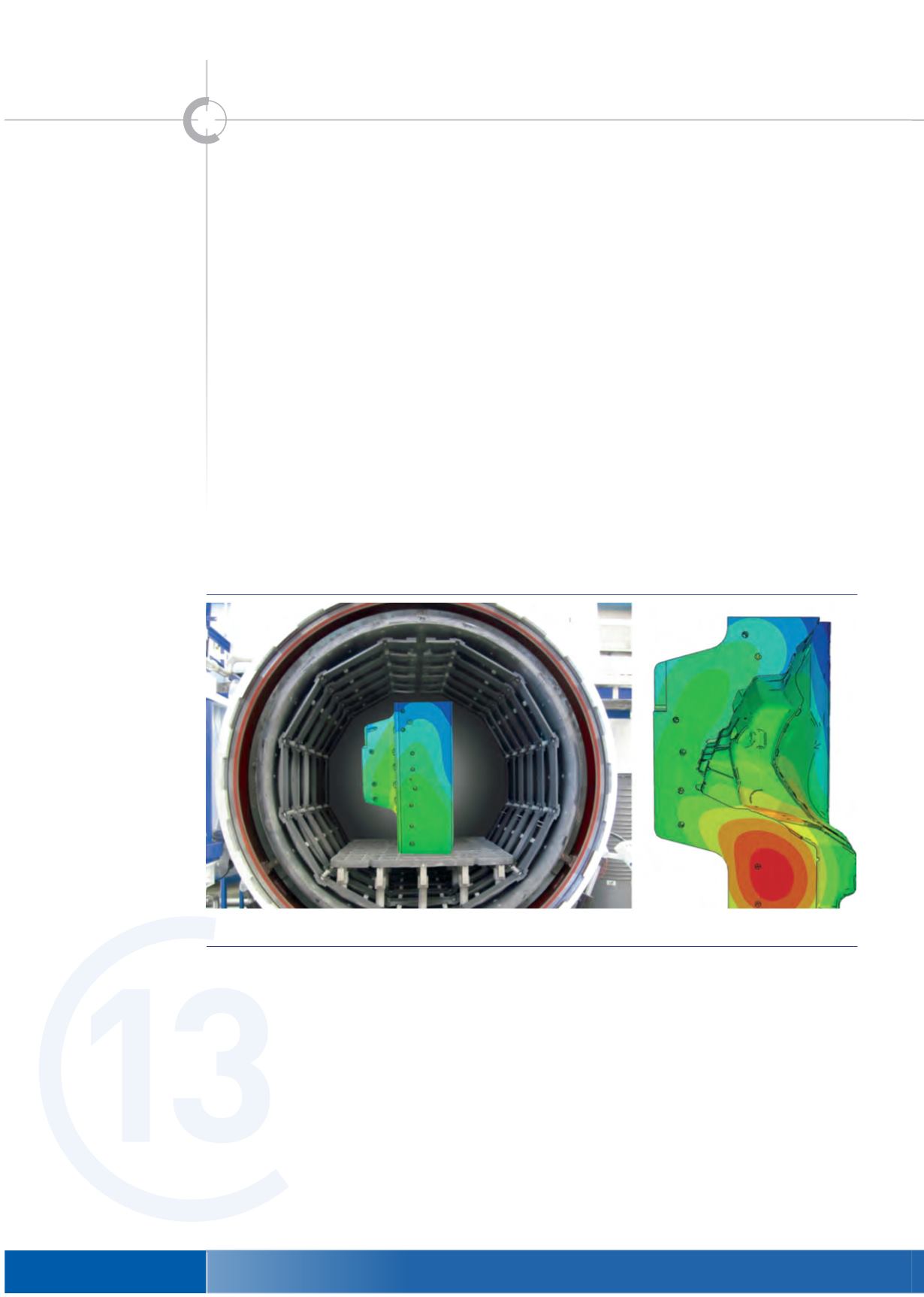

Damit die Formen trotz der im Minutentakt wiederkehrenden, ermüdenden und

schädlichen Temperaturbeanspruchung eine lange Lebensdauer haben, bekom-

men sie vorab ein „Training“ in Form einer sogenannten Wärmebehandlung, durch

die der eingesetzte Warmarbeitsstahl möglichst hart und zäh wird. Ähnlich wie ein

Schmied, der sein rotglühendes Stück Metall zuerst mit dem Hammer in Form bringt

und es anschließend in einem Öl- oder Wasserbad abschreckt, also härtet, werden die

Druckgussformen in einem Vakuumofen zuerst auf etwa 1000°C erhitzt und dann mit

einem Stickstoffstrom abgeschreckt. Die im Vergleich zur Ölabschreckung sanftere

Gasabschreckung minimiert die während des Abschreckens auftretenden Spannun-

gen, so dass auch bis zu 6 Tonnen schwere Formen nicht zerbrechen. Die derart ge-

härteten Formen werden nun mehrmals auf etwa 550°C erwärmt, um dem Stahl ge-

nau solche Zähigkeitswerte zuzuordnen, die er für die Produktion von bis zu 100.000

Druckgussteilen braucht. Diese Veränderung der mechanischen Eigenschaften ist auf

Temperaturverlauf in einer Druckgussform während des Härtens im Vakuumofen (Quelle: TAG S.r.l., Via Marconi 9, Dolzago, Italien)