Angesichts der definierten Nachhaltigkeitsziele der Vereinten Nationen ist der Trend hinsichtlich immer energie- und rohstoffeffizienterer Flugzeuge derzeit aktueller denn je. Dabei spielt der Werkstoff Stahl im wahrsten Sinne des Wortes eine „tragende“ Rolle. Vor allem in sicherheitsrelevanten Strukturbauteilen wie dem Fahrwerk oder bei Triebwerkshalterungen gibt es kaum Alternativen zu diesem hoch belastbaren und recyclefähigen Werkstoff. Eine wichtige Kenngröße bei der Auslegung dieser Komponenten ist die Bruchzähigkeit, welche als Widerstand gegenüber Rissausbreitung definiert ist.

Das Materials Center Leoben (MCL) forscht gemeinsam mit seinen Partnern an Strategien, die die Bruchzähigkeit dieser hoch beanspruchten Komponenten mit Abmessungen, die zum Teil größer als ein Mensch sind (Abb. 1), lokal und für jeden Herstellungsprozess computerunterstützt vorher-zusagen. Dies ermöglicht dem Partner voestalpine BÖHLER Aerospace GmbH & Co KG auf der einen Seite den Prozess energie- und kosteneffizienter zu machen, aber auch Komponenten hinsichtlich Festigkeit und Bruchzähigkeit weiter zu optimieren, um so die CO2 Emissionen während des Betriebs des Flugzeuges drastisch zu reduzieren. Dazu hat das Team rund um das MCL ein Modellnetzwerk entwickelt, das die komplexen Mechanismen in der Mikrostruktur des Stahls während unterschiedlicher Prozessschritte ortsaufgelöst im Bauteil beschreibt. Aus dieser Mikrostruktur kann anschließend die Festigkeit und so die Bruchzähigkeit anhand eines entwickelten Modells ebenfalls ortsaufgelöst im Bauteil erfolgreich ermittelt werden.

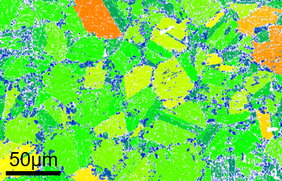

Dieses verbindet komplexe metallkundliche Phänomene wie z.B. spontane Rekristallisation oder Austenitstabilisierung, welche in diesem Projekt im Detail untersucht wurden, mit dem Schmiedeprozess und den damit entstehenden Eigenschaften.

Speziell durch die Vorhersage der spontanen Rekristallisation, welche abläuft ohne vorhergehende Umformung, können die Eigenschaften nun treffsicher vorhergesagt werden. Zu diesem Thema konnten Publikationen in international renommierten Journalen veröffentlicht werden (Abb. 2).

Mit Hilfe des neuen Berechnungstools kann voestalpine BÖHLER Aerospace GmbH & Co KG Schmiedeprozesse für hochfeste PH-Stähle so auslegen, dass strikte Vorgaben der Flugzeughersteller hinsichtlich Mikrostruktur sowie Festigkeits- und Zähigkeitseigenschaften auch bei den immer komplexer werdenden Abmessungen sicher erreicht werden.

Das Simulationstool kann bereits in der Angebotsphase eingesetzt werden, um zuverlässige Aussagen über die Einhaltbarkeit geforderter Spezifikationen treffen zu können und um optimale Abfolgen von Prozessschritten zu designen. Die effiziente Prozessentwicklung spart wichtige Ressourcen.

Die simulationsunterstützte Herstellung von Großschmiedeteilen aus hochfesten PH Stählen sichert voestalpine BÖHLER Aerospace GmbH & Co KG in diesem Segment eine internationale Spitzenposition als Technologieführer und steigert damit dessen Konkurrenzfähigkeit. Der Ausbau der Fertigung von komplexen Schmiedeteilen wird zu einer Erhöhung des Marktvolumens der beteiligten Unternehmen führen und damit in der Region neue Arbeitsplätze schaffen.

-

Projektkoordination (Story)

Dr. Gerald Ressel

Group Leader Steel Engineering

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922-68

gerald.ressel@mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo@mcl.at

www.mcl.at

Projektpartner

• BÖHLER Aerospace GmbH & Co KG, Österreich