Prozess- & Prozesskettensimulation

Werkstoffe und ihre Eigenschaften sind nicht alleine durch die chemische Zusammensetzung bestimmt, sondern werden auch durch den Herstellungsprozess zu dem, was sie sind und können. Das genaue Verständnis um die Vorgänge bei der Herstellung und um den Zusammenhang zwischen Herstellungsprozess und Werkstoffeigenschaften ist daher essentiell wichtig.

Dieses Verständnis und die daraus abgeleiteten Strategien zur Eigenschaft- und Werkstoffverbesserung können wesentlich durch die numerische Simulation unterstützt und vorangetrieben werden. Neben dem Produkt, das den Herstellungsprozess durchläuft, erstreckt sich die Forschung am MCL auch auf die bei der Herstellung verwendeten Werkzeuge. Die Werkzeuge machen viele der Prozess- und Materialinnovationen erst möglich.

Die Forschung zu Prozess und Prozesskettensimulation am MCL erstreckt sich über die folgenden Themen:

Wärmebehandlungssimulation

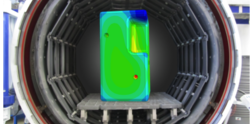

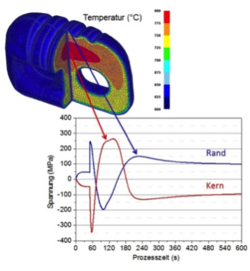

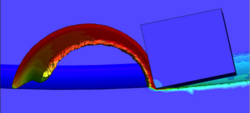

Ein spezieller Fokus bei der Forschung zu Produktionsprozessen am MCL liegt auf der Wärmebehandlungssimulation von Stählen. Dabei laufen eine Reihe physikalischer Phänomene (z.B. Wärmeaustausch, Wärmetransport, Visko-Plastizität, Phasenumwandlung, Umwandlungsplastizität) gleichzeitig und sich gegenseitig beeinflussend ab. Die komplexen Vorgänge und deren Auswirkung auf die über das Bauteil inhomogen verteilten lokalen Werkstoffeigenschaften und Eigenspannungen unterliegen stark nichtlinearen und gekoppelten Gesetzen. Sie sind ohne numerische Wärmebehandlungssimulation nur sehr schwer zu verstehen und im Detail zu kontrollieren. Das MCL verfolgt bei der Wärmebehandlungssimulation einen stark physikalisch basierten und an die Materialwissenschaft gekoppelten Ansatz und hat dementsprechende über den Stand der Technik hinausgehende Materialgesetze entwickelt und implementiert.

Unter den unterschiedlichen Wärmebehandlungsprozessen stellt die induktive Wärmebehandlung durch die zusätzliche elektro-magnetische Kopplung eine aus Sicht des Prozessdesigns und der Prozesskontrolle - aber auch aus Simulationssicht - eine besondere Herausforderung dar. Das MCL setzt daher einen besonderen Fokus auf die Simulation der induktiven Wärmebehandlung mit dem Ziel einer automatisierten, modellbasierten Prozesssteuerung zur robusten Erreichung bestimmter Zieleigenschaften.

Um die gewonnen Erkenntnisse zu validieren und noch besser auf die realen Prozesse übertragen zu können, verfügt das MCL neben klassischen Wärmebehandlungsaggregaten auch über einen einzigartigen Induktionswärmebehandlungsprüfstand.

Eigenschaftsvorhersage und Eigenspannungsdesign

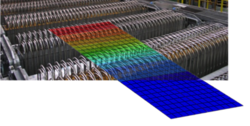

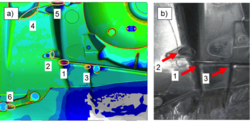

Die Prozesskettensimulation ist ein stark wachsendes Forschungsfeld. Einerseits werden die erforderlichen Eigenschaftsschwankungsbreiten von Halbzeugen und Bauteilen immer enger, was den Genauigkeitsanspruch an Eigenschaftsprognosemodellen laufend hebt. Andererseits lassen es die zunehmende Rechnerleistung und die ständige Verbesserung der Simulationsmodell der einzelnen Herstellungsprozessschritte heute zu, die gesamte Produktionsketten - wenn nötig vom Urformen bis zum Oberflächenfinishing - in die Eigenschaftsprognose mit einzubeziehen.

Um eine durchgängige Prozesskettensimulation zur Eigenschaftsvorhersage durchzuführen, benötigt man eine detaillierte Kenntnis und geeigneter Simulationsmodelle der jeweiligen Einzelprozesse in der Herstellungskette und zusätzlich Schnittstellenprogramme zur Datenübergabe zwischen den jeweiligen Simulationen der einzelnen Prozessschritte. Beispiele für Prozessketten, die am MCL betrachtet werden, sind:

- Gießen und Wärmebehandlung von Aluminiumbauteilen,

- Walzen, Schnellkühlen und Richten von Stahlblechen,

- Umformen, induktives Härten und Anlassen von Stahlstangen und

- Schmieden und direkt anschließendes Wärmebehandeln von Nickelbasiswerkstoffen

Um die Erkenntnisse aus den meist auf finiten Elementen basierten Prozessmodellen für die modellbasierte Anlagenregelung nutzbar zu machen, muss die Rechenzeit von vielen Stunden in den Bereich von Sekunden oder Millisekunden reduziert werden. Hierzu hat das MCL in vergangenen und aktuellen Forschungsprojekten effektive Modellreduktionsmethoden entwickelt.

Zerspanungssimulation

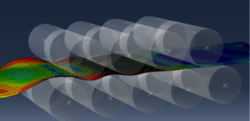

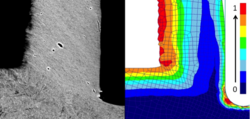

Ein sehr großer Kosten- und Qualitätsfaktor in der Produktion von Bauteilen ist die spanende Bearbeitung. Bei den klassischen Zerspanungsprozessen Drehen und Fräsen treten binnen kürzester Zeit sehr hohe lokale Verformungen und eine starke Materialerwärmung auf. Dies führt einerseits zu extremen Werkzeugbelastungen und andererseits wird dadurch die Qualität der Bauteiloberfläche hinsichtlich Oberflächenrauigkeit und Eigenspannungszustand wesentlich beeinflusst. Das MCL forscht auf dem Gebiet der Zerspanungssimulation

- an der Zerspanbarkeit von Werkstoffen

- an der Auswirkung des Zerspanungsprozesses auf die Ermüdungs- beziehungsweise Rollkontaktermüdungslebensdauer

- an der Dynamik der Zerspanung und

- an der idealen Werkzeuggestaltung hinsichtlich Grundwerkstoff, Beschichtung und Geometrie

Werkzeuglebensdauer

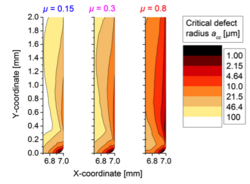

Innovative Werkzeuge und Werkzeugtechnologie sind seit jeher eine Grundvoraussetzung für viele neue Produktions- und Werkstofftechnologien. Werkzeuge unterliegen extremen mechanischen, thermischen und tribologischen Belastungen. Werkzeugmaterialien, hauptsächlich sind das Werkzeugstähle, Hartmetalle und Keramiken, stellen daher die Königklasse der Werkstoffe in ihrer Festigkeit bei Raumtemperatur und bei erhöhter Temperatur dar.

Die Schwierigkeit bei der Simulation der Werkzeugbelastung und der Werkzeuglebensdauer liegt neben der hohen und multi-physikalischen Beanspruchung auch an den meist nicht einfach abschätzbaren Randbedingungen aus dem Kontakt mit dem zu bearbeitenden Bauteil. Es ist daher nötig, zuerst den Herstellungsprozess zu simulieren, um daraus die Belastungen für das Werkzeug zu erhalten. Als Folge dieser meist druckspannungsdominierten Belastung zeigen die Werkzeuge selbst lokal unterschiedlich starke plastische Verformungen, was zu einem Aufbau von Zugeigenspannungen und einer damit einhergehenden Verschiebung der Mittelspannung in die Zugspannungsrichtung und einer Lebensdauerverkürzung führt.

Aufgrund der starken Belastungsgradienten zur Oberfläche hin ist die Lebensdauer typischerweise weniger stark von der Bildung eines ersten Anrisses als von der Rissausbreitungsgeschwindigkeit abhängig. Daher spielt eine bruchmechanische Restlebensdauerbewertung bei Werkzeugen eine große Rolle.

Referenzen

Eigenschaftsvorhersage & Eigenspannungsdesign

- A. Drexler, H. Maderbacher, E. Povoden-Karadeniz, H.-P. Gänser, W. Ecker, B. Oberwinkler, A. Fischersworring-Bunk, Yield stress evolution in Inconel 718 samples under standard heat treatment process conditions of turbine disks, in: Proceedings of the European Conference on Heat Treatment 2015 & 22nd IFHTSE Congress 2015

- A.Drexler, H.-P.Gänser, W.Ecker, B. Oberwinkler, A.Fischersworring-Bunk: Computationally efficient models for the forced air cooling of turbine disks. In: Proceedings of the 5th International Conference on Thermal Process Modeling and Computer Simulation: Orlando, Florida USA, June 16-18, 2014. Gaylord Palms Resort & Convention Center: ASM, (2014) 223-231

- W. Essl, T. Antretter, E. Parteder, An Efficient Algorithm for Modeling the Thermo-Mechanical Material Response of Heavy Steel Plates during Accelerated Cooling, Key Engineering Materials, Vols. 554-557, (2013) 749-763

- T. Kaltenbrunner, T. Antretter, W. Ecker, R. Kaiser, H.-P. Gänser, E. Parteder, Local yield strength distribution in heavy steel plates after straightening In: Proceedings of the 10th International Rolling Conference and the 7th European Rolling Conference, Graz Austria, June 6-9, 2016

Wärmebehandlungssimulation

- M. Schemmel, P. Prevedel, R. Schöngrundner, W. Ecker, T. Antretter, Size effects in residual stress formation during quenching of cylinders made of hot-work tool steel, Advances in Materials Science and Engineering (2015) 678056

- S. Eck, P. Prevedel, S. Marsoner, W. Ecker, M. Illmeier, Finite element simulation of stress evolution during quenching in the case of quenched and tempered tyre protection chains, In: Proceedings of the European Conference on Heat Treatment and the 21st IFHTSE Congress, May 12th-15th, 2014, Munich, Germany, 335-345

- M. Schemmel, P. Prevedel, R. Schöngrundner, W. Ecker, T. Antretter, Modelling of phase transformations and residual stress formation in hot-work tool steel components, , In: Proceedings of the European Conference on Heat Treatment and the 21st IFHTSE Congress, May 12th-15th, 2014, Munich, Germany, 285-292

- S. Eck, P. Prevedel, S. Marsoner, W. Ecker, M. Illmeier, Using finite element simulation to optimise the heat treatment of tyre protection chains, Journal of Materials Engineering and Performance 23 (2014) 1288-1295

Zerspanungssimulation

- I. Krajinović, W. Daves, M. Tkadletz, T. Teppernegg, T. Klünsner, N. Schalk, C. Mitterer, C. Tritremmel, W. Ecker, C. Czettl, Finite element study of the influence of hard coatings on hard metal tool loading during milling. Surface and Coatings Technology, 304, (2016)134-141

- S. Eck, H.-P. Gänser, S. Marsoner, W. Ecker, Error analysis for finite element simulation of orthogonal cutting and its validation via quick stop experiments, Machining Science and Technology: An International Journal (2015)

Werkzeuglebensdauer

- W. Ecker, T. Klünsner, P. Raninger, M. Krobath, S. Marsoner and R. Ebner, Methodology for Advanced Tool Load Analysis, BHM, (2014)

- R. Ebner, W. Ecker, S. Marsoner, S. Eck, P. Gruber, P. Raninger, M. Krobath, Methodology for advanced tool load analysis and lifetime prediction of tools, In: H. Leitner, R. Kranz, A. Tremmel (Eds.): Developing the World of Tooling. Proceedings of the 9th International Tooling Conference. Leoben, (2012) 2-21

- R. Ebner, P. Gruber, W. Ecker, O. Kolednik, M. Krobath, G. Jesner, Fatigue damage mechanisms and evolution near cyclically loaded edges, Bulletin of the Polish Academy of Science: Technical Sciences, Vol. 58, No. 2, (2010)

- R. Ebner, S. Marsoner, I. Siller, W. Ecker, Thermal fatigue behaviour of hot work tool steels - heat check nucleation and growth, International Journal of Microstructure and Materials Properties, (2008) 182 -194

- P. Raninger, W. Ecker, T. Antretter, M. Leindl, and R. Ebner. Interaction of heat checks in aluminum pressure casting dies and their effect on fatigue life. Key Engineering Materials, 488-489: (2012) 626–629

- R. Schöngrundner, W. Ecker, S. Marsoner, R. Ebner, Development of a Simulation Aided Design Strategy for Casting Die Frames, In: H. Leitner, R. Kranz, A. Tremmel (Eds.): Developing the World of Tooling. Proceedings of the 9th International Tooling Conference. Leoben, (2012), 523-532