Simulation und Modellierung für „Materialien in der Mikroelektronik“

Unsere Forschungsaktivitäten umfassen die Modellierung von Materialaspekten mikroelektronischer Bauteile in ihrem multiskaligen und multiphysikalischen Verhalten. Der Fokus liegt auf dem transient-thermischen Transport und dem Verhalten unter (thermo-)mechanischer Last unter Einbeziehung des komplexen Materialverhaltens inklusive der Modellierung mittels Schädigungs- und Bruchmechnik.

Sowohl das Auffinden und Interpretieren von Schädigungen (Stichwort: „Non Destuctive Testing“) als auch die Modellierung des regulären Materialverhaltens erfordert zunehmend den Einsatz komplexer mathematischer Lösungsansätze. Wir verwenden numerische und speziell Vorwärts- und inversen Modellierungstechniken.

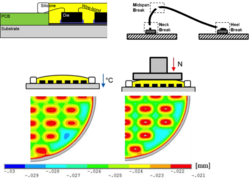

Schädigungen in Multimaterialverbunden

Die Königsklasse unserer Forschungsaktivitäten liegt in der Modellierung von Schädigung in Multimaterialverbunden. Unser Zugang führt von der sehr fundamentalen Frage: „Was bedeutet Schädigung?“ hin zu der extrem anwendungsorientierten Frage: „Wie kann man diese verhindern?“. Unser Schwerpunkt ist ein materialbezogener Zugang mit einer Kombination aus experimentellen und begleitenden Modellierungsmethoden [1-5].

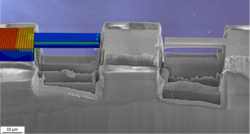

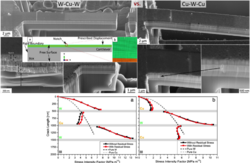

Herkömmliche bruchmechanische Modellierungsmethoden kommen an ihre Anwendungsgrenzen, wenn die plastische Zone an der Rissfront die Grenz- und Oberfläche erreicht (was bei Systemen aus dünnen Schichten in der Mikroelektronik häufig der Fall ist). Daher haben Simha at al. und Kolednik et al. in Zusammenarbeit mit dem MCL das Konzept der „Configurational Forces“ entwickelt und ständig verbessert, um die risstreibenden Kräfte unter diesen schwierigen Bedingungen richtig modellieren zu können [2,3]. Das Engineering von Komponenten als auch die zugehörigen Experimente in Form von Bruchversuchen an Mikrobalken werden durch dieses neue Konzept auf eine fundierte Weise unterstützt.

Dabei ist es möglich, ein für die Anwendung maßgeschneidertes Schichtsystem zu entwickeln, das dank seiner erhöhten Bruchzähigkeit die Zuverlässigkeit der Komponente maßgeblich verbessert [4,5]. Inspiration holt man sich dabei von der Natur. So hat etwa Perlmutt (Vorkommen in Muscheln und Perlen) durch sein natürliches, mikrostrukturelles Design eine um mehrere Zehnerpotenzen höhere Bruchzähigkeit als sein extrem sprödes Ausgangsmaterial Calciumcarbonat [6].

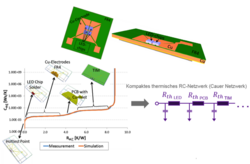

Thermisches Management

Thermisch transiente Simulation in Kombination mit der experimentellen thermischen Impedanzanalyse unter Nutzung des Konzeptes der Strukturfunktion ermöglicht ein tiefer gehendes Verständnis des thermischen Verhaltens eines Systems. Die Strukturfunktion ist ein Abbild des Wärmepfades von der Wärmequelle bis hin zur Wärmesenke in Form von thermischen Widerständen und Kapazitäten. Der Abgleich der gemessenen und simulierten Strukturfunktion stellt eine fortgeschrittene Validierungsmöglichkeit für die thermische Simulation dar. Letztere wiederum erlaubt Virtual Prototyping und gibt gezielte Hinweise für das verbesserte thermische Management eines Systems [1].

So werden z.B. für unsere Firmenpartner spezielle Leiterplattenkonzepte mit dünnen, hoch wärmeleitfähigen, keramischen Schichten an den kritischen Stellen entwickelt. Kompakte thermische Modelle erlauben es außerdem, den Zustand eines Bauteils Anhand seiner thermischen Charakteristik zu überwachen (Stichwörter: "Condition Monitoring", "Structural Health Monitoring"), was z.B. für den Beleuchtungsbereich die interessante Möglichkeit der "predictive maintenance" eröffnet.

Simulationsunterstützte Materialcharakterisierung

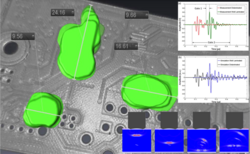

In der simulationsunterstützten Materialcharakterisierung für die Mikroelektronik wird einerseits begleitende Simulation für die zerstörungsfreie Prüfung („Non-Destuctive-Testing“) mittels Ultraschall und andererseits Modellbildung für die Parameterbestimmung von: Eigenspannungen, elastischen Konstanten, Fließkurven, Bruch- und Interfacezähigkeiten, thermischer Leitfähigkeit und Kapazität. Insbesondere wird inverse Modellierung eingesetzt um über analytische Näherungsrechnungen hinaus gehende Datenauswertung von Messungen zu Mikrobalken und Pillar, Raman, XRD, Nanoindentierung etc. zu ermöglichen.

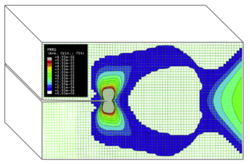

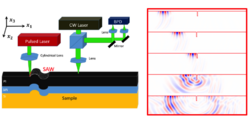

Ultraschallsimulation

Die Ultraschallsimulation bringt für die modellierungs- und simulationsunterstützte Begleitung des "Scanning Acoustic Microscope (SAM)" am MCL und der in Kooperation mit der Karl-Franzens-Universität Graz betriebenen Laser-Ultraschall-Anlage entscheidende Vorteile. So lässt sich das komplexe Verhalten der Ultraschallausbreitung, z.B. die Umwandlung von Bulk- in Oberflächenwellen zur fortgeschrittenen Detektion von Fehlern [1,2] in Bauteilen und zur Charakterisierung von elastischen Materialparametern nutzen [3,4].

Der Schwerpunkt liegt besonders in der Verwendung und Weiterentwicklung der „Elastic Finite Integration Technique (EFIT)“ hinsichtlich der starken Dämpfung bei hohen Frequenzen und dem komplexen Dispersiv- und Transmissionsverhalten in Schichtsystemen.

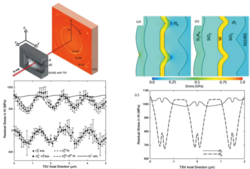

Eigenspannungen

Eigenspannungen in dünnen Schichten können extrem hohe Werte (im GPa Bereich) annehmen und durch ihre gespeicherte elastische Energie eine maßgebliche risstreibende Kraft darstellen. Die in Leoben entwickelte „Ion Layer Removal (ILR)“ Methode ermöglicht die Bestimmung eines tiefenaufgelösten Spannungsprofils [5]). Mithilfe der FEM gelingt die Spannungsrückrechnung aus den gemessenen Aufbiegungen unter Einbeziehung von Anisotropie und Plastizität.

In inversen Modellierungsansätzen wird auch die Kombination von Raman-Messungen und FEM-Rechnungen zur Bestimmung des komplexen Eigenspannungsfeldes in Bauteilen z.B. in der 3D Verbindungstechnologie angewendet [6]. Weiters haben wir die Plausibilisierung von mit „X-Ray Nanodiffraction“ gemessenen Spannungsspitzen an der (-> Aufgrund des Bosch Prozesses) gewellten W-Metallisierung im TSV durch die Modellierung des sukzessi̱ven Abscheidens der jeweiligen Schichten durchgeführt.

Bruch & Interfacefestigkeiten dünner Schichten

Bruch und Interfacefestigkeiten dünner Schichten hängen stark vom mikrostukturellen Design ab. Um dieses Verhalten zu erforschen, werden neben Bruchversuchen an Mikrobalken begleitende bruchmechanische Simulationen unter Verwendung des J-Integrals und der "Configurational Forces" durchgeführt (siehe auch „Schädigung in Multimaterialverbunden") [8].

Referenzen

Schädigung in Multimaterial-Verbunden

- J. Magnien, J. Rosc, M. Pfeiler-Deutschmann, R. Hammer, L. Mitterhuber, S. Defregger, F. Schrank, E Kraker, Accelerated thermo-mechanical test method for LED modules, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems (EuroSimE). IEEE (2016)

- N.K. Simha, F.D. Fische, G.X. Shan, C.R. Chen, O. Kolednik, J-integral and crack driving force in elastic–plastic materials, Journal of the Mechanics and Physics of Solids 56 (2008) 2876–2895

- W. Ochensberger, O. Kolednik, Physically appropriate characterization of fatigue crack propagation rate in elastic–plastic materials using the J-integral concept, International Journal of Fracture 192 (2015), 25-45

- O. Kolednik, J. Predan, R.D. Fischer, P. Fratzl, Bioinspired Design Criteria for Damage-Resistant Materials with Periodically Varying Microstructure, Advanced Functional Materials (2011), 3634-3641

- M. Sistaninia, O. Kolednik, Effect of a single soft interlayer on the crack driving force. Engineering Fracture Mechanics 130 (2014) 21-41

- L. B. Freund and S. Suresh, Thin film materials: stress, defect formation and surface evolution, Cambridge University Press (2004)

Thermisches Management

- L. Mitterhuber, S. Defregger, R. Hammer, J. Magnien, F. Schrank, S. Hörth, M. Hutter, E. Kraker, Investigation of the Temperature-Dependent Heat Path of an LED Module by Thermal Simulation and Design of Experiments, Therminic 2016, 22nd International Workshop Thermal Investigations of ICs and Systems.

Simulationsunterstütze Materialcharakterisierung

- E. Grünwald, J. Rosc, R. Hammer, P. Czurratis, M. Koch, J. Kraft, F Schrank, R. Brunner, Automatized failure analysis of tungsten coated TSVs via scanning acoustic microscopy, Microelectronics Reliability (2016)

- E. Grünwald, R. Hammer, J. Rosc, G. A. Maier, M. Bärnthaler, M. J. Cordill, S. Brand, R. Nuster, T. Krivec, R Brunner, Advanced 3D Failure Characterization in Multi-Layered PCBs, NDT&E International 84 (2016) 99-107

- E. Grünwald, R. Nuster, R. Hammer, H. Aymann, G. Paltauf, R. Brunner, Characterization of polyimid-multi-layer thin films combining laser ultrasonic measurements and numerical evaluations, 17th International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems (EuroSimE). IEEE (2016)

- E. Grünwald, R. Nuster, R. Treml, D. Kiener, G. Paltauf and R. Brunner, "Young’s Modulus and Poisson’s Ratio Characterization of Tungsten Thin Films via Laser Ultrasound," Materials Today: Proceedings 2, p. 4289 – 4294, 2015

- R. Schöngrundner, R. Treml, T. Antretter, D. Kozic, W. Ecker, D. Kiener and R. Brunner, "Critical assessment of the determination of residual stress profiles in thin films by means of the ion beam layer removal method," Thin Solid Films 564, pp. 321-330, 2014

- M. Deluca, R. Hammer, J. Keckes, J. Kraft, F. Schrank, J.Todt , O. Robach , J-S. Micha, S. Defregger, Integrated experimental and computational approach for residual stress investigation near through-silicon vias, submitted to Journal of Applied Physics (2016)

- J. Todt. H. Hammer, B. Sartory, M. Burghammer, J. Kraft, R. Daniel, S. Defregger, X-ray nanodiffraction analysis of stress oscillations in a W thin film on through-silicon via, Journal of applied crystallography 49 (2016)

- R. Treml, D. Kozic, R. Schöngrundner, O. Kolednik, H.-P. Gänser, R. Brunner, D. Kiener, Miniaturized fracture experiments to determine the toughness of individual films in a multilayer system, Extreme Mechanics Letters (2016)