Werkstoffmechanik

Wie man es von einem Materialkompetenzzentrum erwartet, stellt die Werkstoffmechanik ein wesentliches Forschungsfeld am MCL dar. Die Zielsetzungen im Gebiet der Werkstoffmechanik sind einerseits die Ermittlung von optimalen Werkstoffeigenschaften für bestimmte Anwendungen und andererseits die möglichst genaue Berücksichtigung des oft komplexen Materialverhaltens in Finite-Elemente-Simulationen.

Das aus Materialwissenschaftlern, Physikern und Mathematikern bestehende Team beschäftigt sich vorwiegend mit den folgenden Themen:

Kontaktmechanik

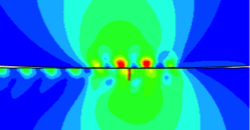

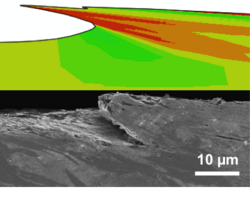

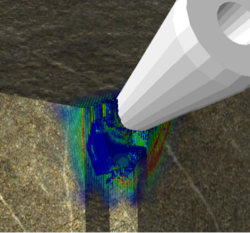

In technischen Anwendungen treten Bauteile häufig in mechanischen Kontakt mit der Umgebung oder mit weiteren Bauteilen. Typische Beispiele dafür sind der Kontakt zwischen Werkzeugen und Bauteilen (z.B. beim Schmieden, Stanzen oder Zerspanen), der Kontakt zwischen Rad und Schiene oder der Kontakt zwischen Wälzkörper und Wälzlagerringen. Die dabei in den Kontaktpunkten auftretenden, lokalen Belastungen, die unter anderem von der äußeren Last, der Oberflächenrauigkeit, der Reibung und den Schmierbedingungen bestimmt werden, sind für Werkstoffe sehr fordernd und führen oft zu Kontakt- beziehungsweise Rollkontaktermüdung.

Ziel der Simulation ist es, Kontaktbedingungen und -belastungen zu berechnen, um einerseits Verbesserungen der Kontaktbedingungen abzuleiten und andererseits Grundlagen für die Entwicklung von kontaktermüdungsresistenten Werkstoffen zu liefern oder die Eignung von Werkstoffen mit neuen Eigenschaftsprofilen virtuell zu testen.

Materialmodellierung

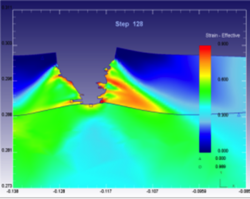

Die Ergebnisse von Finite-Elemente-Simulationen sind nur so gut wie die dafür getroffenen Annahmen. Eine wesentliche Annahme ist die Beschreibung des nicht linearen Werkstoffverhaltens. Insbesondere bei der Simulation von Herstellungsprozessen (z.B. Umformprozesse, Wärmebehandlungsprozesse, Oberflächenbehandlungsprozesse) und bei der Simulation von hochbelasteten Bauteilen im Einsatz spielt das eine entscheidende Rolle.

Für die Beschreibung des Werkstoffverhaltens, welches z. B. das zyklisch plastische Verhalten, das Phasenumwandlungsverhalten und die damit einhergehenden Dehnungsbeiträge, das Schädigungsverhalten oder die Lebensdauer umfasst, sind geeignete konstitutive Materialmodelle nötig, welche die auftretenden physikalischen Phänomene sinnvoll und effizient abbilden. Zusätzlich bedarf es der für den jeweiligen Werkstoff passenden und zumeist experimentell (makroskopisch und mikroskopisch) aber auch zunehmend durch Ab-initio- oder Mikromechanikmethoden bestimmten Modellparameter.

Das MCL kann alle das Werkstoffverhalten beschreibenden Aspekte aus einer Hand liefern und setzt dieses Knowhow und die anlagentechnischen Möglichkeiten seit Jahren in Forschungsprojekten ein:

- zur mechanischen und thermo-mechanischen Ermüdung von Strukturbauteilen, Mikroelektronikkomponenten und Werkzeugen

- zur Eigenschafts- und Eigenspannungsprognose bei der Herstellung von Stahlhalbzeugen und Bauteilen

- zur Modellierung der Änderung der mechanischen Eigenschaften als Funktion der Ausscheidungsbildung

- zur Modellierung von Wasserstoffversprödung

Referenzen

Kontaktmechanik

- Daves W., Kubin W., Scheriau S., Pletz M., A finite element model to simulate the physical mechanisms of wear and crack initiation in wheel/rail contact. Wear, (2016)

- Kráčalík, M., G. Trummer, and W. Daves. Application of 2D finite element analysis to compare cracking behaviour in twin-disc tests and full scale wheel/rail experiments. Wear 346, (2016), 140-147.

- Pletz M., Daves W., Yao W.P., Kubin W., Scheriau S.: A wheel set/crossing model regarding impact, sliding and deformation—Explicit finite element approach. Wear 294, (2012), 446-456

- Pletz M., Daves W., Ossberger H.: Multi-scale finite element modeling to describe rolling contact fatigue in a wheel–rail test rig. Tribology International 80, (2014), 147-155

- I. Krajinović, W. Daves, M. Tkadletz, T. Teppernegg, T. Klünsner, N. Schalk, C. Mitterer, C. Tritremmel, W. Ecker, C. Czettl, Finite element study of the influence of hard coatings on hard metal tool loading during milling. Surface and Coatings Technology 304, (2016), 134-141

- R. Ebner, P. Gruber, W. Ecker, O. Kolednik, M. Krobath, G. Jesner, Fatigue damage mechanisms and evolution near cyclically loaded edges, Bulletin of the Polish Academy of Science: Technical Sciences, Vol. 58, No. 2, (2010)

Materialmodellierung

- Drexler, H. Maderbacher, E. Povoden-Karadeniz, H.-P. Gänser, W. Ecker, B. Oberwinkler, A. Fischersworring-Bunk, Yield stress evolution in Inconel 718 samples under standard heat treatment process conditions of turbine disks. Proceedings of the European Conference on Heat Treatment 2015 & 22nd IFHTSE Congress (2015)

- M. Fischlschweiger, W. Ecker, R. Pippan, Verification of a continuum mechanical explanation of plasticity-induced crack closure under plain strain conditions by means of finite element analysis, Engineering Fracture Mechanics 96 (2012) 762-765

- M.J. Mikl-Resch, T. Antretter, M. Gimpel, H. Kargl, G. Pittino, R. Tichy, W. Ecker, R. Galler, Numerical calibration of a yield limit function for rock materials by means of the Brazilian test and the uniaxial compression test, International Journal of Rock Mechanics and Mining Sciences 74 (2015) 24-29

- M. Schemmel, P. Prevedel, R. Schöngrundner, W. Ecker, T. Antretter, Modelling of phase transformations and residual stress formation in hot-work tool steel components, , In: Proceedings of the European Conference on Heat Treatment and the 21st IFHTSE Congress, May 12th-15th, 2014, Munich, Germany, (2014) 285-292

- Ishmurzin, W. Ecker, M. Krobath, M. Orthaber, S. Marsoner, T. Antretter, The cyclic elasto-viscoplastic behavior of a high-speed steel under forging conditions - Experiments and simulations, Procedia Engineering 10 (2011) 1991-1996

- W. Ecker, T. Antretter, R. Ebner. Calibration and validation of an elasto-viscoplastic material model for a hot work tool steel used in pressure die casting dies. Key Engineering Materials, 345-346 (2007) 685–688