Through-Silicon Vias (TSVs) sind wichtige Bestandteile der modernen Halbleitertechnologie. Es handelt sich dabei um vertikale Vias, die durch einen Siliziumwafer verlaufen. Diese Durchkontaktierungen tragen dazu bei, dass elektronische Geräte kleiner und effizienter werden, da sie eine dreidimensionale Integration ermöglichen. Es gibt hauptsächlich zwei verschiedene Arten von TSVs - gefüllte und ungefüllte.

Die Wahl des TSV-Typs hängt von der Anwendung ab. Obwohl geschlossene TSV-Designs einen sehr niedrigen Kontaktwiderstand haben, leiden sie unter einem hohen Maß an mechanischer Belastung aufgrund der Ungleichheit des Wärmeausdehnungskoeffizienten zwischen Silizium und dem Füllmaterial. Hier bietet die ungefüllte (offene) TSV-Technologie wesentliche Vorteile.

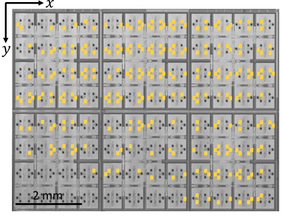

Auf einem Silizium-Wafer befinden sich in der Regel etwa 100.000 solcher offenen TSV-Strukturen. Bei der Herstellung dieser Durchkontaktierungen können jedoch Defekte wie Delaminationen, Risse oder Ablagerungen auftreten, die die Leistung der Bauteile erheblich beeinträchtigen. Dies unterstreicht den dringenden Bedarf an zerstörungsfreien, zeiteffizienten und kostengünstigen Qualitäts-sicherungs- und Fehlererkennungsverfahren in der Produktionslinie.

Das Akustische Rastermikroskop (SAM) zeichnet sich durch seine schnelle, kostengünstige und zerstörungsfreie Schadensanalyse von 3D-Verbindungen aus. Die mit SAM erreichbare Bildauflösung hängt jedoch von der Frequenz der akustischen Wellen ab. Es gibt hier einen Kompromiss zwischen Auflösung und Eindringtiefe zu betrachten. Ein innovativerer Ansatz ist gefragt, um tiefere Defekte in TSVs mit hoher Auflösung zu erkennen.

Im Rahmen des Projekts REFORM haben die Forscher:innen am MCL einen SAM-Interferometrie-Aufbau entwickelt, um Defekte im Inneren der TSVs über die Auflösungsgrenze hinaus zu erkennen, indem sie spezielle Wandler und akustische Linsen verwenden. Die Qualitätsinformationen über die TSVs werden in Form von SAM-Interferenz-Bildern gewonnen. Zusätzliche Raster -Elektronenmikroskopie (REM) Analysen halfen dabei, die gewonnenen akustischen Interferenz-Ergebnisse zu bewerten.

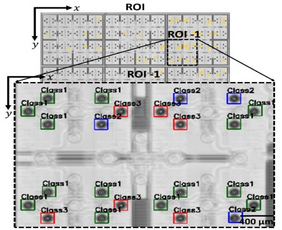

Darüber hinaus hat das MCL für eine verbesserte Fehleranalyse ein fortschrittliches Deep-Learning-Modell entwickelt, um aus der Vielzahl der detektierten TSVs automatisch defekte TSVs lokalisieren und klassifizieren zu können. Die Deep-Learning-Methode umfasst ein vollautomatisches, hocheffizientes „End-to-End Convolutional Neural Network (E2E-CNN)“, das zwei sequentiell verknüpfte CNN-Architekturen verwendet. Das Modell ermöglicht es, Tausende von TSVs statistisch auszuwerten (Abb.1).

Wirkungen und Effekte

Der einzigartige Workflow aus neuartiger experimenteller interferenz-basierter Charakter-isierungs-Methodik und Deep Learning hilft nicht nur bei der Erkennung von Defekten innerhalb der TSVs, sondern liefert auch die Gesamtstatistik der defekten TSVs auf Wafer-Ebene. Dieser am MCL entwickelte Ansatz ist nicht auf SAM-Bilddaten beschränkt, sondern ist auch auf andere Klassen von Bilddaten anwendbar. Dies ebnet den Weg für ein effizientes und schnelles Inline-Feedback für die Produktion.

Publiziert in: P. Paulachan et al. An end-to-end convolutional neural network for automated failure localisation and characterisation of 3D interconnects. Sci Rep 13, 9376 (2023).

-

Projektkoordination (Story)

Roland Brunner

Gruppenleiter Material and damage analytics

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12, 8700 Leoben

Roland.Brunner(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo(at)mcl.at

www.mcl.at

Projektpartner

• PVA TePla Analytical Systems GmbH, Deutschland

• ams-OSRAM AG, Österreich

• Materials Center Leoben Forschung GmbH, Österreich