Korrosion verursacht jährliche Kosten von bis zu 3,4% des globalen Bruttoinlandsprodukts (BIP). Ein entsprechender Korrosionsschutz reduziert ökonomische Kosten und schützt gleichzeitig die Umwelt. Aus diesem Grund sind viele Stahlprodukte mittels Zinkbeschichtungen gegen Korrosion geschützt. Ein wichtiges Beispiel dafür sind Stahlbänder, die für die Außenhaut von Automobilen verwendet werden.

Die kontinuierliche Beschichtung von Stahlbändern in Feuerverzinkungsbädern ist die weltweit am häufigsten verwendete Technologie zum Korrosionsschutz von Stahlbändern. Obwohl diese Technologie weit verbreitet und schon lange im Einsatz ist, gibt es für den Feuerverzinkungsprozess immer wieder neue Anforderungen hinsichtlich Beschichtungsqualität

und Oberflächenbeschaffenheit. Eine besondere Herausforderung sind unerwünschte chemische Reaktionen im Zinkbad und am Badequipment, die intermetallische Schlackepartikel bilden (siehe Fig.1). Diese Partikel können Oberflächendefekte auf dem Stahlband erzeugen und damit zu Qualitätseinbußen führen und teure Wartungszyklen in der Produktionsanlage notwendig machen.

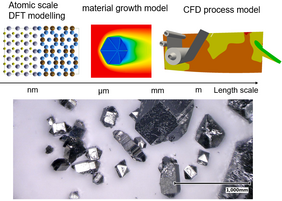

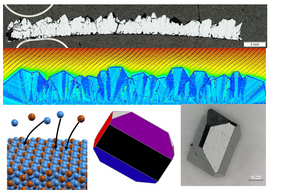

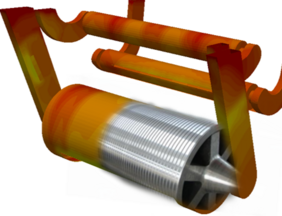

Um diese Phänomene besser zu verstehen und praktikable Lösungen für die Industrie zu entwickeln, wurde ein Multiskalen Material- und Prozessmodell für das Zinkbad und die Entstehung von Schlackepartikeln entwickelt. Ein wichtiger Aspekt der Analyse ist die thermochemische Strömungssimulation des Zinkbadprozesses. Diese enthält ein virtuelles Zinkbadmodell, in dem reale Prozessparameter aus dem Betrieb in Strömungs-, Temperatur- und Konzentrationsfelder übersetzt werden. Diese Information ist mit eigens entwickelten Thermodynamik und Reaktionskinetikmodellen gekoppelt, um die aktuellen, lokalen Zustände im Zinkbad für den Betreiber sichtbar zu machen (siehe Fig. 2).

Dieses virtuelle Zinkbad Prozessmodell ist mit einem mikroskaligen Kristallwachstumsmodell gekoppelt, in welchem der Stoffaustausch zwischen dem flüssigen Zink und der Kristalloberfläche berechnet wird und das facettierte Wachstum der Kristalle simuliert werden kann. Um die benötigten Modellparameter zu bestimmen wurden Density Functional Theory (DFT)

Modelle entwickelt, mit welchen die Oberflächenenergien und die Partikelform auf atomarer Ebnene ermittelt werden können (siehe Fig. 1).

Wirkung und Effekte

Die Ergebnisse dieses Multiskalen Material- und Prozessmodells erlauben es, für die Industriepartnern optimierte Prozesszustände abzuleiten, um die Wartungskosten zu reduzieren und die Produktqualität weiter zu erhöhen. Dies führt direkt zu Umsatzsteigerungen für die Industriepartner, weil Premiumqualität um bis zu 25% teurer verkauft werden kann, im Vergleich zu defektbehafteten Oberflächen. Aktuelle Schätzungen erwarten eine jährliche Gewinnspanne von über 100 Millionen Dollar weltweit.

Projektkoordination (Story)

Dr. Georg Reiss

Key Researcher

Department Simulation

T +43 (0) 3842 45922–44

georg.reiss(at)mcl.at

Projektpartner

voestalpine Stahl Linz, Austria

International Zinc Association, USA

Montanuniversität Leoben, Chair of Thermoprocess Technology, Austria

Montanuniversität Leoben, Chair of Simulation and Modelling of Metallurgical Processes, Austria