Die Beschichtung von Stahlbändern mit Zink ist eine bewährte Technologie, um diese vor dem Rosten zu schützen. Insbesondere für Anwendungen im Automobilbereich wird auf die Glattheit und die Gleichmäßigkeit der Dicke von Zinkschichten großes Augenmerk gelegt. Je glatter die Zinkschicht ist, desto weniger Lackschichten werden für eine hochwertige Lackoberfläche benötigt; je gleichmäßiger die Schichtdicke ist, desto weniger Zink muss aufgetragen werden. Die Glattheit und Schichtdickengleichmäßigkeit sind wichtige Qualitätsmerkmale und stellen einen entscheidenden Wettbewerbsfaktor dar, sie tragen aber auch zur Schonung der Umwelt bei.

Zinkbeschichtungen werden heute überwiegend mit dem sogenannten Feuerverzinkungsprozess hergestellt. Dabei wird das blanke Stahlband durch ein Bad aus flüssigem Zink geführt, wodurch eine relativ dicke Zinkschicht an der Stahloberfläche anhaftet. Für die gewünschte Schichtdicke und eine hohe Glattheit ist der darauffolgende Prozessschritt entscheidend. In diesem wird ein über die gesamte Breite des Stahlbandes reichender flacher Gas-Düsenstrahl nahezu senkrecht auf die noch immer flüssige Zinkschicht gerichtet, wodurch das überschüssige Zink „abgestreift“ wird. Zurück bleibt eine mikroskopisch dünne Zinkbeschichtung. Der Schichtdickengleichmäßigkeit und der Glattheit sind jedoch durch die Bildung von Wellen, die aufgrund von Turbulenzen im Düsenstrahl entstehen, Grenzen gesetzt.

Die Herausforderung besteht nunmehr darin, den Gas-Düsenstrahl, der mit nahezu Schallgeschwindigkeit auf das Stahlband auftrifft, immer besser zu kontrollieren, um glattere und gleichmäßig dicke Schichten herzustellen.

Simulation und Big-Data-Analyse als Schlüssel für die Prozessoptimierung

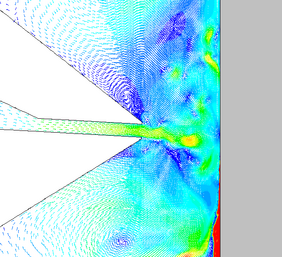

Am MCL wurde ein Simulationsmodell entwickelt, das den Prozessschritt des „Abstreifens“ von überschüssigem flüssigem Zink detailgetreu nachbildet. Um die Entstehung von Wellen zu analysieren, wurden der Düsenstrahl und die mikrometerdünne Zinkschicht zeitgleich erfasst (Abbildung rechts). Für die Charakterisierung des Düsenstrahles wurde ein spezielles Computer-Tool entwickelt, das den Düsenstrahl und dessen Turbulenzen auf Basis sehr großer Simulationsdatenfelder analysiert. Als Ergebnis werden sowohl die örtlichen als auch die zeitlichen Merkmale des Düsenstrahlverhaltens geliefert. Erstmals konnte gezeigt werden, dass niederfrequente Fluktuationen des Düsenstrahles vorhanden sind, die mit der Entstehung von Wellen korrelieren. Die neuen Erkenntnisse über die Wellenentstehung ermöglichten die computergestützte Weiterentwicklung des Abstreifprozesses hin zu immer glatteren Beschichtungen mit geringstmöglichen Dickenschwankungen. Die in diesem Projekt entwickelten Simulations- und Computer-Tools eröffnen darüber hinaus die Möglichkeit, neue Düsendesigns vorab schnell und effizient, ohne aufwendige Prototypenherstellung und Betriebsversuche am Computer zu „testen“.

Die gewonnenen Erkenntnisse und die entwickelten Computer-Tools sichern die Stellung des Unternehmenspartners als Hersteller von feuerverzinkten Stahlbändern im höchsten Qualitätssegment. Der Schlüssel für die erzielten Qualitätssteigerungen war der Einsatz der neu entwickelten Simulations- und Computeranalyse-Tools, die den Qualitätssprung überhaupt erst ermöglicht haben und ressourcenintensive Betriebsversuche unnötig machen. Schließlich wird auch ein wichtiger Beitrag zur Umweltschonung erreicht, da die Zinkschichten im Mittel merklich dünner ausfallen können und in den nachfolgenden Lackierungsprozessen weniger Lackschichten aufgebracht werden müssen.

Projektkoordination (Story)

Dr. Georg Reiss

Key Scientist Digital Manufacturing Processes

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922 – 44

georg.reiss(at)mcl.at

Projektpartner

voestalpine Stahl GmbH, Österreich

International Zinc Association, USA

Montanuniversität Leoben, Österreich