Ultraleichte Kondensatoren sind in der Automobilindustrie weit verbreitet und mit der aufkommenden Elektromobilität werden sie immer wichtiger.

Die Hauptursache für das Versagen dieser Geräte ist der Anstieg der lokalen Temperatur während des Betriebs, der wiederum zu erhöhten Innendrücken führt. Das schlimmste Szenario ist ein explodierender Kondensator aufgrund eines zu hohen Innendrucks.

Was ist der eigentliche Schadensmechanismus? Wie lässt er sich experimentell charakterisieren, und wie kann er mit Hilfe von Computersimulationen verstanden werden? Wie können wir dieses Wissen nutzen, um Schäden zu vermeiden? Oder können wir es sogar nutzen, um ein kontrolliertes statt katastrophales Versagen sicherheitskritischer Teile zu erreichen? Mit diesen Fragen beschäftigt sich Frau Sandra Baltic in einem Forschungsprojekt an der Materials Center Leoben Forschung GmbH (MCL).

Im Rahmen dieses Projektes entwickelte das Materialzentrum Leoben ein Computersimulations-werkzeug für das „virtuelle Prototyping" von Elektrolytkondensatoren, die beim Industriepartner TDK (in Ungarn und in Deutschland) hergestellt werden.

Ziel ist es, ein materialsparendes Design für Kondensatorgehäuse zu erreichen und einen weiterhin sicheren Betrieb unter schwierigen Umgebungsbedingungen zu gewährleisten. Die Idee war, den Innendruck kontrolliert und an einem Punkt abzulassen, an dem das Gerät nicht explodiert.

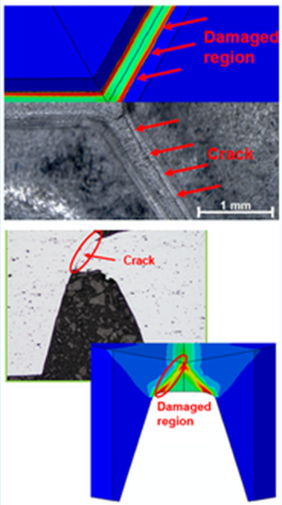

Eine spezielle Sollbruchstelle im Gehäuse sorgt für eine kontrollierte Freisetzung der in einem alternden Kondensator erzeugten Gase, was zu einem kontrollierten Ausfall führt und die gefürchtete Explosion von Elektrolytkondensatoren verhindert.

Um diese Sollbruchstelle genau auszulegen, hat Frau Baltic aus den neuesten Forschungsergebnissen praktische Richtlinien für die industrielle Anwendung abgeleitet und das Computersimulationstool „SAFE-GAS" entwickelt.

Wirkungen und Effekte

Das neu entwickelte Software-Tool ist bereits bei TDK in Ungarn und Deutschland im Einsatz, und die wissenschaftlichen Ergebnisse wurden kürzlich im renommierten "International Journal of Plasticity" veröffentlicht.

Projektkoordination (Story)

Sandra Baltic, MSc.

Junior Scientist

Computational Product Reliability Simulation

T +43 (0) 3842 45922-0

sandra.baltic(at)mcl.at

Projektpartner

TDK Hungary Components Kft., Ungarn

Montanuniversität Leoben, Österreich

Technische Universität Wien, Österreich