Verzinkte und vor Korrosion geschützte hochfeste Stähle mit hoher Duktilität (AHSS-HD) erfahren steigende Beliebtheit auf Grund ihrer guten Umformbarkeit und ihres Potentials für Gewichtseinsparungen im Automobilbau.

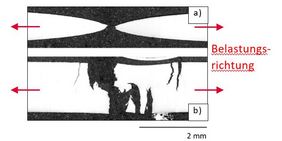

Nachteilig ist die manchmal auftretende Flüssigmetallversprödung (Liquid Metal Embrittlement - LME) von verzinkten AHSS-HD Blechen, welche bei ungünstigen thermomechanischen Belastungszuständen auftreten kann, wie z.B. beim Widerstandspunktschweißen (WPS). LME ist auf Korngrenzenversagen zurückzuführen und mit einer starken Reduktion der Duktilität verbunden (Bild 1). LME hängt bei verzinktem Stahl hauptsächlich vom Verlauf der Temperatur, der Zugspannungen und der plastischen Verformung ab. Diese Einflüsse wurden für einen Dualphasenstahl mit einer Zugfestigkeit von 1200 MPa systematisch mittels isothermen Warmzugversuchen auf einer Gleeble® 3800 ermittelt. Theoretische ab initio Berechnungen der Korngrenzenfestigkeit im Fe-Si-Al Materialsystem zeigten den Einfluss der chemischen Zusammensetzung. Aufbauend auf den Versuchsergebnissen wurde mittels maschinellem Lernen und symbolischer Regression ein LME-Vorhersagemodell entwickelt, welches Temperatur, plastische Dehnung und Dehnrate berücksichtigt.

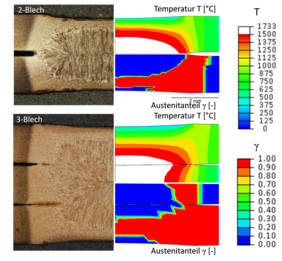

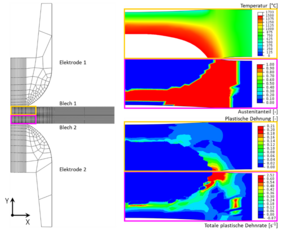

Diese Größen werden vollgekoppelt mittels eines multi-physikalischen Finite Elemente (FE) Models für den WPS Prozess berechnet. Das Modell berücksichtigt elektrische, thermische, mechanische und metallurgische Felder während des gesamten Prozesses. Berücksichtigt werden beim Heizen auch Phasenumwandlungen vom Grundmaterial zum Austenit und weiter bis zur Schmelzenbildung sowie alle relevanten Umwandlungen während des Abkühlens (Bild 2).

Das vollparametrisierte Modell basiert auf umfassender Materialprüfung, begleitender modellbasierter Parameterbestimmung sowie Literaturdaten und wurde durch eine große Zahl von Schliffen (>300) validiert.

Wirkung und Effekt

Üblicherweise werden verbesserte Schweißbedingungen in einem Versuch-und-Irrtum-Ansatz ermittelt, um eine gute Schweißpunktqualität und reduzierte LME zu erhalten. Die verknüpfte Simulation von Material, Prozess und Schweißpunkt vermeidet unnötige Experimente und zeigt computerbasiert Strategien zur Reduktion von LME auf.

Eine Methode dazu ist eine in diesem Projekt neu entwickelte Elektrodengeometrie, eine zweite ist ein neues Elektrodenmaterialkonzept mit TiN-TiB2 oder TiN beschichtetem Molybdän, eine dritte ist die inkrementelle Reduktion des Schweißstromes mit der Zeit (siehe Bild 3) und eine vierte Methode eine längere Haltezeit nach dem Schweißen. Die simulationsbasiert vorhergesagten positiven Einflüsse wurden in Laborschweißversuchen bestätigt.

Zudem sind die Ergebnisse der Prozesssimulation, insbesondere die Eigenspannungen, die lokale Mikrostruktur, die Schweißpunktgeometrie und eine eventuelle Vorschädigung wichtige Startbedingungen für eine detaillierte Simulation der Güte und Crashbeständigkeit des Schweißpunktes und der gesamten geschweißten Struktur.

Projektkoordination (Story)

Dr. Werner Ecker

Key Researcher

Bereich Simulation

+43 3842 45922 - 26

werner.ecker(at)mcl.at

Projektpartner

voestalpine Stahl GmbH, Österreich

Plansee SE, Österreich

Daimler AG, Deutschland

Montanuniversität Leoben, Österreich