Im Forschungsprojekt „DigiDross“ wurde eine Versuchsanlage im Labor entwickelt, um das unerwünschte Wachstum von Fe2Al5-Partikeln während des Feuerverzinkungsprozesses genauer zu untersuchen. Das Ziel war es, die Wachstums-geschwindigkeiten bei unterschiedlichen Bedingun-gen zu ermitteln. Damit kann in Zukunft gezielt das Wachstum verringert werden, um so die Qualität des feuerverzinkten Stahls zu erhöhen.

Beim kontinuierlichen Feuerverzinken wird ein Stahlband, das hauptsächlich für die Herstellung von Autoblechen verwendet wird, mit einer Schutzschicht aus Zink überzogen, um es vor Korrosion (Rost) zu schützen und so eine längere Lebensdauer zu gewährleisten. Dabei wird das Stahlband durch ein flüssiges Zinkbad geführt in welchem auch geringe Mengen von Aluminium vorhanden sind, um die Haftung der Zinkschicht am Stahl zu verbessern. Allerdings kann es dadurch zu einem unerwünschten Wachstum von Fe2Al5-Partikeln auf den beschichteten Umlenkrollen kommen, das zu Fehlern im verzinkten Stahlband führen kann.

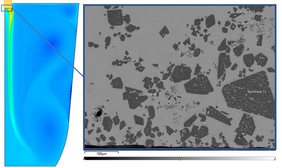

In dem in Bild 2 gezeigten speziellen Versuchsaufbau („RDE“ für „rotating disk experiment“) rotierte ein unterkühlter Zylinder in einer Zinkschmelze, die mit Aluminium und Eisen angereichert war. Durch Kontrolle der Prozessbedingungen wie Temperatur, Konzentrationen und Rotationsgeschwindigkeit konnte der Massentransport zur Oberfläche des Zylinders genau gesteuert und die Reaktionskinetik untersucht werden.

Zusätzlich zu den experimentellen Untersuchungen wurden Strömungssimulationsmodelle verwendet, um den Versuchsaufbau besser zu verstehen. Diese Modelle ermöglichten es, die Strömung und den Transport von Partikeln in der Schmelze (in die man im Experiment nicht hineinsehen kann) zu simulieren und weitere Erkenntnisse über die Bildung von Fe2Al5-Partikeln zu gewinnen.

Wirkungen und Effekte

Mit diesen Methoden konnte gezeigt werden, wie verschiedene Prozessparameter das Wachstum der unerwünschten Partikel beeinflussen. Dieses Wissen wurde in Workshops erfolgreich an die Industrie weitergegeben und dort ins Prozessdesign integriert. Die gewonnenen Erkenntnisse sind entscheidend, um den Feuerverzinkungsprozess zu optimieren und die Qualität und Lebensdauer der verzinkten Produkte, wie etwa Autobleche, zu verbessern. Auch die Ausschussquote wird dadurch verringert.

Der neue Versuchsaufbau kann auch zur Verbesserung der Verzinkungsanlage selbst eingesetzt werden. In einem neuen Forschungsprojekt im COMET Zentrum IC-MPPE wird diese daher weiter eingesetzt. Dort werden unterschiedliche Beschichtungsmaterialien für die Umlenkrollen entwickelt und getestet, um ein Aufwachsen der Fe2Al5 Partikel zu verringern.

Unsere Forschung ist ein Musterbeispiel, wie die Integration von Computersimulationen in die experimentelle Arbeit neue Möglichkeiten eröffnet. Dieser multidisziplinäre Ansatz bildet die Basis, um weitere metallurgische Prozesse in verschiedenen Bereichen der Material- und Ingenieurwissenschaften zu verbessern.

-

Projektkoordination (Story)

Dr. Georg Reiss

Key Scientist Digital Manufacturing Processes

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922-44

georg.reiss(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo(at)mcl.at

www.mcl.at

Projektpartner

• International Zinc Association, USA

• Montanuniversität Leoben, Österreich