TRIP (Transformation-Induced Plasticity) Stähle sind spezielle hochfeste Güten mit hoher Duktilität, die dank des hohen Energieabsorptionsvermögens bei Crash-relevanten Bauteilen im Automobilbereich zum Einsatz kommen.

TRIP Stähle werden in der Regel in mehreren Verarbeitungsschritten hergestellt, nämlich Stranggießen von Brammen, Wiedererwärmen, Warmwalzen, Kaltwalzen und Glühen. Im Gegensatz zu dieser aufwendigen Verarbeitung bieten neue Strategien zur Herstellung von warmgewalzten TRIP Stählen für die direkte Anwendung mittels Endlosbandproduktion (ESP Endles Strip Production) große Energie- und Kosteneinsparungen.

Ein weiterer Vorteil neben Energie- und Kosteneinsparungen ist, dass ─ im Gegensatz zur konventionellen Warmbandproduktion und zu anderen Gieß- und Walzkonzepten ─ beim Arvedi-ESP Prozess keine nennenswerten direkten CO2 Emissionen entstehen.

Die wichtigste Voraussetzung für das Gießen von TRIP-Stählen auf Dünnbrammen-Stranggießanlagen ist die Vermeidung einer peritektischen Erstarrungsreaktion. Dies ist zwingend erforderlich für die hohen Gießgeschwindigkeiten, die für die Endlosproduktion notwendig sind.

Mit Hilfe hochentwickelter, umfassender Simulations-werkzeuge, die sowohl den Gieß- als auch den Walz-/Kühlteil der ESP-Linie abdecken, wurden TRIP-Stähle mit speziellen Zusammensetzungen unter Verwendung von Through-Process Computer-modellen abgeleitet. Diese neu entwickelten Zusammensetzungen zeichnen sich sowohl durch gute Vergießbarkeit als auch durch die erforderliche Prozessstabilität im Walz-/Kühlteil der ESP-Linie aus.

Die ESP-Route für warmgewalzten TRIP Stahl besteht darin, dass das Material nach dem Stranggießen das Vorwalzwerk und das Fertigwalzwerk im austenitischen Zustand durchläuft. Das Band wird darauffolgend auf eine Haltetemperatur abgekühlt und dort einige Sekunden isotherm gehalten, um den gewünschten Ferritphasenanteil zu erhalten.

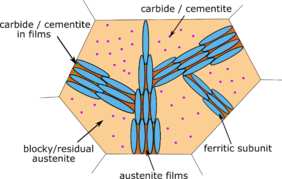

In einem zweiten Abkühlungsschritt direkt vor der Haspelanlage wird das Band schließlich auf Temperaturen um 350°C abgeschreckt, wo der größte Teil des verbliebenen Austenits beginnt, sich in bainitischen Ferrit umzuwandeln. Dieser bainitische Ferrit stabilisiert den verbleibenden metastabilen, filmartigen Restaustenit, indem er den überschüssigen Kohlenstoff abgibt und so den Austenit anreichert, siehe Abb. 1.

Das fertige Gefüge nach dem Abkühlen des Bundes besteht dann aus Ferrit, ferritischem Bainit und Restaustenit. Bei der Verformung, z.B. bei einem Autounfall, wandelt sich der Restaustenit in die feste Phase Martensit um, wodurch bei der plastischen Verformung die Aufprallenergie aufgenommen wird.

Wirkungen und Effekte

Diese neuen computergestützten Verfahren beschleunigen die Entwicklung anspruchsvoller Stahlsorten mit hoher Wertschöpfung mittels energieeffizienter und umweltfreundlicher ESP-Technologie erheblich. Auf diese Weise wird die Attraktivität von ESP als führende Gieß-Walzverbund Technologie weiter gesteigert.

Projektkoordination (Story)

Dr. Simon Großeiber

Primetals Technologies Austria GmbH

T +43 664 6150586

simon.grosseiber(at)primetals.com

Projektpartner

• Montanuniversität Leoben, Österreich

• TU Wien, Österreich

• Primetals Technologies Austria GmbH, Österreich

• RHI Magnesita GmbH, Österreich