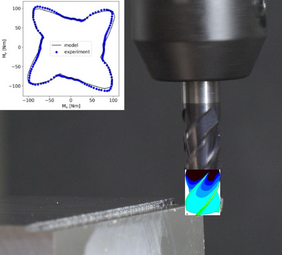

Fräsmaschinen sind beeindruckende Beispiele auf den Punkt gebrachter Kraft. An der Schneidkante spanabhebender Werkzeuge wirken enorme Kräfte. Und die Werkzeuge halten Stand – um das Bearbeiten immer anspruchsvollerer Materialien energie- und kostensparend zu ermöglichen. Aber nur eine begrenzte Zeit. Um den besten Zeitpunkt für den Austausch des Werkzeuges zu ermitteln – nicht zu früh, aber auch nicht zu spät – werden große Anstrengungen unternommen. Basis dafür sind umfangreiche Daten aus der Maschine, die unter anderem Auskunft über Verfahrweg, Drehmoment und Spindelstrom geben. Aus der Entwicklung dieser Größen wird versucht, auf den Schädigungszustand des Werkzeuges zu schließen, um einen rechtzeitigen und automatisierten Austausch beschädigter Werkzeuge zu ermöglichen. So soll die Prozesssicherheit & Produktivität gesteigert werden.

Obwohl viele Fräsmaschinen umfangreich instrumentiert sind, ist das kontinuierliche Erfassen und Ausleiten von Sensordaten bis vor Kurzem nicht im Fokus gestanden. Dementsprechend schwierig gestaltet sich der Zugriff und das Ausleiten hochfrequenter Datenströme bei vielen Maschinen. Eine Ausnahme ist der Automatisierungshersteller Heidenhain, welcher den Zugriff auf hochfrequente Sensordaten mit geringem Aufwand ermöglicht. Heidenhain liefert auch CNC-Steuerungen für alle gängigen Typen von Werkzeugmaschinen für die Bearbeitungsoperationen Fräsen und Drehen.

Das MCL hat in Kooperation mit den Firmenpartnern Ro-Ra, TCM und Ceratizit Testmessungen an Fräsmaschinen durchgeführt und daraus umfangreiche Datensätze für die weitere Analyse gewonnen. Um den Aufwand für die Datenerfassung zu minimieren und die Datenqualität hoch zu halten, wurde eine Software zur automatischen Prüfung und Zusammenführung hochfrequenter Datenströme aus Heidenhain-Steuerungen erstellt.

Wirkungen und Effekte

Das MCL ist so in der Lage, das erarbeitete Wissen rund um die Datenerfassung von Fräsmaschinen auch anderen Forschungsprojekten effizient zur Verfügung zu stellen. Die so gewonnenen Daten werden genutzt, um mit sogenannten hybriden semiparametrischen Modellen aus den Daten während des Fräsvorgangs Rückschlüsse auf den Zustand des Werkzeugs und dessen Schnittkanten zu treffen. Diese Modelle verheiraten die Welt der Berechnung der Prozesskräfte mit der Welt der Datenanalyse und verbessern so die Treffsicherheit der Diagnose des Werkzeugzustandes.

Die Industriepartner wollen das aus dem bereits laufenden Folgeprojekt resultierende echtzeitfähige, also während der laufenden Werkstückbearbeitung rechtzeitig reaktionsfähige „Condition Monitoring“ System zur Vermeidung von katastrophalen Werkzeugbrüchen während der Bearbeitung verwenden. Weiters wird ein solches System die Bestimmung der Einsatzgrenzen von Werkzeugen als Funktion der Einsatzbedingungen wesentlich beschleunigen.

Projektkoordination (Story)

Dr. Thomas Klünsner

Gruppenleiter Hard Metals

Department Materials

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922-33

thomas.kluensner(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo@mcl.at

www.mcl.at

Projektpartner

• Ceratizit Austria GmbH, Österreich

• Tool Consulting & Management GmbH, Österreich

• Ro-Ra Aviation Systems, Österreich

• Montanuniversität Leoben, Österreich