Als Fahrgast schätzen wir die Umweltfreundlichkeit der Bahn und es ist uns wichtig sicher und pünktlich ans Ziel zu gelangen. Das erfordert eine optimale Instandhaltung der Bahninfrastruktur und der Züge. Radsatzwellen sind in diesem Zusammenhang von besonderer Bedeutung. Radsatzwellen sind sicherheitsrelevante Bauteile, die nicht nur bei der Auslieferung sondern auch im Betrieb immer wieder strengen Kontrollen unterworfen werden.

Die erforderlichen Inspektionsintervalle hängen dabei von einer Reihe unterschiedlicher Faktoren ab. Ein Faktor ist, dass die Wellen selbst im Fall von Beschädigungen im Betrieb, etwa durch Steinschläge, sicher bis zur nächsten Inspektion funktionieren müssen. Ein anderer Faktor ergibt sich aus einem möglichen Korrosionsangriff der Radsatzwellen. Um den mit Korrosion verbundenen hohen Sicherheitsfaktoren und den damit verbundenen kürzeren Inspektionsintervallen entgegenzuwirken, werden Radsatzwellen häufig mit einer Lackschicht als Korrosions- und/oder Steinschlagschutz versehen.

Aufwendige Instandhaltung

Diese Schutzmaßnahmen sind natürlich mit einem Mehraufwand verbunden und erschweren bzw. verhindern eine optische Begutachtung der Welle während einer Inspektion. Sind Instandhaltungs-maßnahmen wie z.B. Abdrehen notwendig, muss gar der gesamte Wellenschutz entfernt und anschließend neu aufgebracht werden. Das ist aufwendig und keinesfalls ressourcenschonend. Im vorliegenden Projekt wurde daher nach einer Möglichkeit zur Vermeidung der Lackschicht gesucht. In vergangenen Arbeiten konnte bereits nachgewiesen werden, dass eine Oberflächenbehandlung der Wellen mittels Festwalzen, durch die dabei eingebrachten Druckspannungen, auch im Fall einer Beschädigung einen signifikanten laufzeitverlängernden Einfluss hat, wodurch die Funktion der Beschichtung als Steinschlagschutz an Wichtigkeit verliert.

Festwalzen und Korrosion

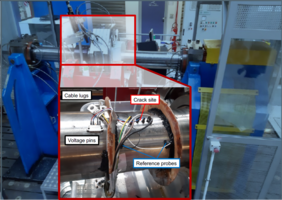

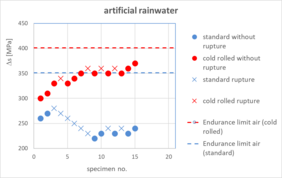

Wie verhalten sich festgewalzte Wellen nun in korrosiver Umgebung? Dieser Frage wurde mit Hilfe von Umlaufbiegeversuchen nachgegangen. Während die eine Hälfte der Umlaufbiegeproben festgewalzt wurde, blieb die andere Hälfte unbehandelt. Die Proben wurden dann während der Prüfung durchgehend mit künstlichem Regenwasser besprüht und mit Ergebnissen von Standardtests verglichen. Bild 2 zeigt die Ergebnisse: Trotz korrosiver Umgebung zeigen die festgewalzten Kleinproben eine gleich hohe Ermüdungsfestigkeit wie Standardproben und sind damit ebenso deutlich über den erforderlichen Grenzwerten. Zusätzliche Risswachstumsversuche (Bild 1) haben gezeigt, dass eingebrachte Risse auch unter korrosiven Bedingungen nicht oder kaum wachstumsfähig sind.

Wirkung

Bei einer Radsatzwelle werden im Laufe der Lebensdauer bis zu fünf große Inspektionen durchgeführt. Während einer solchen großen Inspektion muss der aufgebrachte Korrosionsschutzlack vollständig entfernt und nach Begutachtung wieder neu aufgebracht werden. Festwalzen wirkt als umweltfreundlicher Korrosionsschutz, der sich auch das Ermüdungsverhalten sehr positiv beeinflusst. Der aufwendige und oft schlecht umweltverträgliche Schutzlack wird dadurch überflüssig – eine deutliche Verbesserung der Nachhaltigkeit.

–

Projektkoordination (Story)

Dr. Jürgen Maierhofer

Group Leader Computational Product Reliability

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922-41

Juergen.maierhofer(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo(at)mcl.at

www.mcl.at

Projektpartner

• Lucchini RS S.p.a., Italien

• HEGENSCHEIDT-MFD, Deutschland

• Siemens Mobility GmbH, Österreich

• ÖBB-Technische Services-GmbH, Österreich

• Politecnico di Milano, Italien

• Montanuniversität Leoben, Österreich

• ÖAW, Erich Schmid Institute of Materials Science, Österreich