Die im Forschungsprojekt SmartDrilling behandelten Bohrprozesse machen einen bedeutenden Anteil der in der spanenden Fertigung metallischer Bauteile angewandten Operationen aus. Immer größer werdende Anforderungen in Qualität und Kosteneffizienz, sowie akuter werdender Personalmangel zwingen die metallverarbeitende Industrie ihre Fertigungsprozesse zunehmend zu automatisieren. Heute verfügbare Werkzeugmaschinen ermöglichen die automatisierte Führung von rotierenden Werkzeugen zur Bearbeitung metallischer Werkstücke vor Beginn der Bearbeitung der definierten Pfade. Obwohl dieser Teil der Fertigung automatisch abläuft, ist bisher die Aufsicht eines menschlichen Bedieners zur Gewährleistung eines sicheren und produktiven Prozessablaufes erforderlich, da die verwendeten Werkzeuge mit einer nicht genau vorhersehbaren Geschwindigkeit abstumpfen, Ausbrüche an ihren Schnittkanten ausbilden, oder gar ganz abbrechen. Bleibt diese Werkzeugschädigung unbemerkt, sind die Folgen einerseits deutlich reduzierte Produktivität und erzeugte Oberflächenqualität, und andererseits folgenschwere Schäden durch überhöhte Kräfte und Biegemomente am Werkzeug und der Bohrspindel, oder Kollisionen zwischen Spindel und Werkstück.

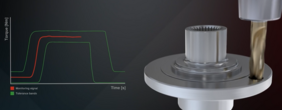

Das Projekt SmartDrilling verfolgte die Vision effizienter Bohrprozesse, die nicht die ständige Aufmerksamkeit eines Maschinenbedieners erfordern. Voraussetzung dafür ist eine bedeutende Weiterentwicklung im Informationsaustausch zwischen Mensch und Werkzeugmaschine. Das Ziel war es, ein „Tool Condition Monitoring System“ zu entwickeln, dass in der Lage ist, den Schädigungszustand von Bohrwerkzeugen während ihres Einsatzes anzuzeigen, also auch während sich der Bohrer im gerade gebohrten Loch dreht. Die Basis dafür sollten Sensorsignale sein, die die Werkzeugmaschine aufzeichnet, um die vom Bediener vorgegebenen Bewegungen des Bohrers genau ausführen zu können. Diese Sensorsignale werden nun mit der eigens entwickelten softwarebasierten Datenverarbeitungstechnik segmentiert, um sich in der Analyse auf die für den Werkzeugzustand relevanten Teile der Signale beschränken zu können. Der entwickelte Datenanalysealgorithmus liefert laufend Informationen zum aktuellen Stand der Werkzeugschädigung, welche während des Bohrvorgangs ständig aktualisiert auf einem Display dargestellt werden. Kurz bevor ein kritischer Schädigungszustand des Bohrwerkzeuges erreicht ist ertönt ein hörbarer Alarm, der die prozesssichere Bedienung mehrerer Werkzeugmaschinen durch einen einzelnen Menschen ermöglicht. Dieser kann so sein Management der zeitlichen Abläufe von manueller Intervention, Maschinenbestückung und Wartung optimieren.

Wirkungen und Effekte

Das in SmartDrilling realisierte Tool Condition Monitoring System ist ein Meilenstein in Bezug auf die Steigerung der Effizienz von spanender Fertigung metallischer Bauteile. Die beim Einsatz des entwickelten Tool Condition Monitoring Systems generierten Kostenvorteile für fertigende Unternehmen werden entscheidend zum Erhalt der Wettbewerbsfähigkeit der heimischen Industriebetriebe beitragen. Somit trägt das Projekt SmartDrilling zur Sicherung des Produktionsstandortes Österreich, von heimischen Arbeitsplätzen und somit auch der sozialen Sicherungssysteme bei.

Neben den zu erwartenden ökonomischen Vorteilen sind auch große umweltrelevante Einsparungen durch rechtzeitig nachgeschliffene Bohrer und vermiedenen Werkstück-Ausschuss zu erwarten.

–

Projektkoordination (Story)

Dr Thomas Klünsner

Group Leader Hard Metals

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922-33

thomas.kluensner(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo(at)mcl.at

www.mcl.at

Projektpartner

• Ceratizit Austria GmbH, Österreich

• KNOW-Center GmbH, Österreich

• Materials Center Leoben Forschung GmbH, Österreich