Für ein optimales Fernseherlebnis sind Materialien von höchster Qualität entscheidend. Präzise gezüchtete Saphirkristalle bilden die Basis für moderne µLED-Bildschirmtechnologien, die durch schärfere Bilder und intensivere Farben überzeugen.

In eigens entwickelten Öfen werden die Rohstoffe zuerst in Tiegeln geschmolzen, bevor durch gezielte Kühlung das Kristallwachstum gestartet wird. Die Temperaturen überschreiten jene in den meisten anderen technischen Produktionsöfen und trotz der unwirtlichen Bedingungen wird hier chirurgisch sauber und mit höchster Präzision gearbeitet. Kleinste Fehler in der Kristallstruktur beeinträchtigen die Qualität des fertigen Endprodukts.

Doch nicht nur die hohe Qualität, sondern auch Versorgungssicherheit und Energieeinsparung zählen zu den Prioritäten der österreichischen Firma FameTec. Sie sind die einzigen Großproduzenten von Saphir für µLED Anwendungen in Europa. Mit ihrem patentierten McSap Verfahren sind sie in der Lage, gleichzeitig mehrere Saphirkristalle im Ofen zu züchten. Dies führt zu einer Emissionsreduktion von über 90% im Vergleich zum Hauptherstellungsverfahren des asiatischen Mitbewerbers.

Wirkungen und Effekte

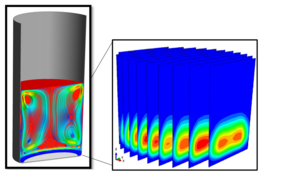

Um die Qualität des Kristallwachstums zu überwachen und zu kontrollieren, entwickelten Forscher der Materials Center Leoben Forschung GmbH virtuelle Modelle.

Dabei wurden erstmals sämtliche komplexe Vorgänge im Produktionsprozess modellhaft beschrieben und gekoppelt. Das Modell beginnt bei der Temperaturverteilung im Ofen, und geht über den Wärmetransport und die Bewegung der flüssigen Saphirschmelze bis hin zu den Erstarrungs- und Abkühlvorgängen. Die dabei vorherrschenden zeitlichen und örtlichen Temperaturunterschiede im Saphirkristall dienten als Grundlage für ein umfassendes Kristallplastizitätsmodell, welches in der Lage ist, die Entstehung und Verteilung von Defekten im Kristall zu berechnen.

Die entwickelten Modelle werden nun für die Prozess- und Designoptimierung verwendet, um den Einfluss von baulichen Adaptierungen oder Änderungen in der Prozessfahrweise zu bestimmen. Damit sollen Energieeinsparungen verwirklicht und die Qualität der Produkte weiter verbessert werden. Darüber hinaus sind die virtuellen Modelle auch in der Lage, den Prozess in Echtzeit zu berechnen, was die Möglichkeit eröffnet, die Modelle mit aktuellen Prozessdaten zu koppeln. Damit kann schon während des Herstellungsprozesses die Qualität des Ausgangsprodukts bestimmt und eventuelle Anpassungen vorgenommen werden.

So steht einem brillanten Heimkinoerlebnis nichts mehr im Wege.

–

Projektkoordination (Story)

Dr. Georg Reiss

Key Scientist Digital Manufacturing Processes

Materials Center Leoben Forschung GmbH

Georg.reiss(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Vordernberger Straße 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo(at)mcl.at

www.mcl.at

Projektpartner

• Materials Center Leoben Forschung GmbH, Österreich

• FameTec GmbH, Österreich

• QubeDot GmbH, Deutschland

• Montanuniversität Leoben, Österreich