Verzinkte und dadurch vor Korrosion geschützte hochfeste Stähle mit erhöhter Duktilität bieten für den Automobilbau eine exzellente Kombination aus guter Umformbarkeit, exzellentem Korrosionsschutz und großem Leichtbaupotential. Bisher hat jedoch die Neigung dieser Werkstoffe zu Flüssigmetall-versprödung (Liquid Metal Embrittlement, LME) einen breiten Einsatz verhindert. LME ist ein Phänomen von praktischer Bedeutung, bei dem bestimmte duktile Metalle einen drastischen Verlust ihrer Duktilität erleiden oder spröde brechen, wenn sie bestimmten Flüssigmetallen ausgesetzt werden. Dazu kommt es etwa beim Verschweißen von Komponenten im Automobilbau durch aufschmelzendes Zink, siehe Bild 1.

Am MCL wurden verschiedene Möglichkeiten entwickelt um LME zu reduzieren. Zur Prozessverbesserung wurden verschiedene Schweißparameter und Elektrodenkappen-geometrien mittels Computersimulation experimentell untersucht.

Mit einem eigens entwickelten validierten multiphysikalischen Simulationsmodell können die unbekannten Zustände während des Schweißens im Detail verstanden werden. Gemeinsam mit den Firmenpartnern Plansee, Mercedes Benz und voestalpine konnte das MCL mit Hilfe dieses Modells eine neue auf LME Reduktion optimierte Elektrodenkappenform entwickeln. Daraus ist die neue, sogenannte K-Elektrodenkappe (K steht für klothoiden-förmig), entstanden. Mit dieser neuen Geometrie gelang die Reduktion von LME bei gleichbleibend guter Schweißbarkeit.

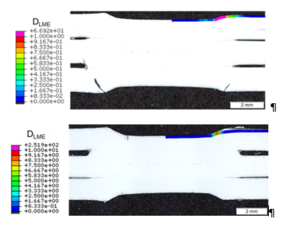

Im Bild 2 ist der Vorteil der K-Elektrode anhand einer 3-Blechschweißverbindung dargestellt. Im oberen Bild sind beiderseits des Schweißpunkts LME-induzierte Risse zu erkennen. Der darunter dargestellte mit K-Elektrode hergestellte Schweißpunkt zeigt keine Risse. In der Simulation zeigen die farbigen Zonen in Bild 2 den eigens entwickelten modellbasierten Schädigungs-Indikator (DLME) an, der bei der neuen Geometrie deutlich geringer ist.

Laborversuche zeigen eine Tendenz, dass die K-Elektrodenkappen eine vergleichbare Elektroden-standzeit aufweisen.

Wirkungen und Effekte

Die neuartige K-Elektrodenkappengeometrie wurde als Gebrauchsmuster eingereicht.

Weiterführende Schweißversuche im Rahmen einer Projektverlängerung zur Verbindung unterschiedlicher Blechwerkstoffe haben vielversprechende Ergebnisse geliefert. Ein nächster Schritt wird es sein, die Auswirkung, die K-Elektrodenkappe auf Schweißpunkte in Testkarosserien anzuwenden, um die Tauglichkeit der K-Elektrodenkappen im Betrieb zu prüfen.

Projektkoordination (Story)

Dr. Konstantin Prabitz

Department Simulation

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922-0

konstantin.prabitz(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo@mcl.at

www.mcl.at

Projektpartner

• voestalpine Stahl GmbH, Österreich

• Plansee SE, Österreich

• Mercedes Benz AG, Deutschland

• Montanuniversität Leoben, Österreich