Innovative Werkzeuge und Werkzeugtechnologie sind seit jeher eine Grundvoraussetzung für viele neue Produktions- und Werkstofftechnologien. Werkzeuge unterliegen extremen mechanischen, thermischen und tribologischen Belastungen. Werkzeugmaterialien, hauptsächlich sind das Werkzeugstähle, Hartmetalle und Keramiken, stellen daher die Königklasse der Werkstoffe in ihrer Festigkeit bei Raumtemperatur und bei erhöhter Temperatur dar.

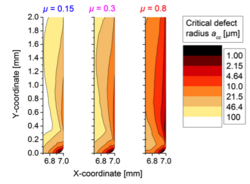

Die Schwierigkeit bei der Simulation der Werkzeugbelastung und der Werkzeuglebensdauer liegt neben der hohen und multi-physikalischen Beanspruchung auch an den meist nicht einfach abschätzbaren Randbedingungen aus dem Kontakt mit dem zu bearbeitenden Bauteil. Es ist daher nötig, zuerst den Herstellungsprozess zu simulieren, um daraus die Belastungen für das Werkzeug zu erhalten. Als Folge dieser meist druckspannungsdominierten Belastung zeigen die Werkzeuge selbst lokal unterschiedlich starke plastische Verformungen, was zu einem Aufbau von Zugeigenspannungen und einer damit einhergehenden Verschiebung der Mittelspannung in die Zugspannungsrichtung und einer Lebensdauerverkürzung führt.

Aufgrund der starken Belastungsgradienten zur Oberfläche hin ist die Lebensdauer typischerweise weniger stark von der Bildung eines ersten Anrisses als von der Rissausbreitungsgeschwindigkeit abhängig. Daher spielt eine bruchmechanische Restlebensdauerbewertung bei Werkzeugen eine große Rolle.