In der simulationsunterstützten Materialcharakterisierung für die Mikroelektronik wird einerseits begleitende Simulation für die zerstörungsfreie Prüfung („Non-Destuctive-Testing“) mittels Ultraschall und andererseits Modellbildung für die Parameterbestimmung von: Eigenspannungen, elastischen Konstanten, Fließkurven, Bruch- und Interfacezähigkeiten, thermischer Leitfähigkeit und Kapazität. Insbesondere wird inverse Modellierung eingesetzt um über analytische Näherungsrechnungen hinaus gehende Datenauswertung von Messungen zu Mikrobalken und Pillar, Raman, XRD, Nanoindentierung etc. zu ermöglichen.

Ultraschallsimulation

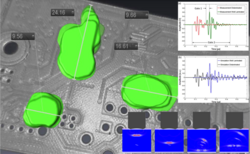

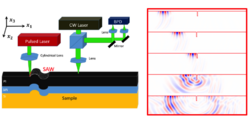

Die Ultraschallsimulation bringt für die modellierungs- und simulationsunterstützte Begleitung des "Scanning Acoustic Microscope (SAM)" am MCL und der in Kooperation mit der Karl-Franzens-Universität Graz betriebenen Laser-Ultraschall-Anlage entscheidende Vorteile. So lässt sich das komplexe Verhalten der Ultraschallausbreitung, z.B. die Umwandlung von Bulk- in Oberflächenwellen zur fortgeschrittenen Detektion von Fehlern [1,2] in Bauteilen und zur Charakterisierung von elastischen Materialparametern nutzen [3,4].

Der Schwerpunkt liegt besonders in der Verwendung und Weiterentwicklung der „Elastic Finite Integration Technique (EFIT)“ hinsichtlich der starken Dämpfung bei hohen Frequenzen und dem komplexen Dispersiv- und Transmissionsverhalten in Schichtsystemen.

Eigenspannungen

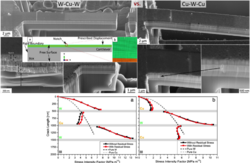

Eigenspannungen in dünnen Schichten können extrem hohe Werte (im GPa Bereich) annehmen und durch ihre gespeicherte elastische Energie eine maßgebliche risstreibende Kraft darstellen. Die in Leoben entwickelte „Ion Layer Removal (ILR)“ Methode ermöglicht die Bestimmung eines tiefenaufgelösten Spannungsprofils [5]). Mithilfe der FEM gelingt die Spannungsrückrechnung aus den gemessenen Aufbiegungen unter Einbeziehung von Anisotropie und Plastizität.

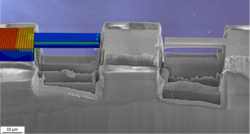

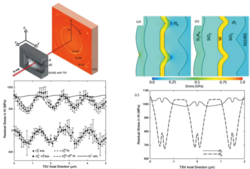

In inversen Modellierungsansätzen wird auch die Kombination von Raman-Messungen und FEM-Rechnungen zur Bestimmung des komplexen Eigenspannungsfeldes in Bauteilen z.B. in der 3D Verbindungstechnologie angewendet [6]. Weiters haben wir die Plausibilisierung von mit „X-Ray Nanodiffraction“ gemessenen Spannungsspitzen an der (-> Aufgrund des Bosch Prozesses) gewellten W-Metallisierung im TSV durch die Modellierung des sukzessi̱ven Abscheidens der jeweiligen Schichten durchgeführt.

Bruch & Interfacefestigkeiten dünner Schichten

Bruch und Interfacefestigkeiten dünner Schichten hängen stark vom mikrostukturellen Design ab. Um dieses Verhalten zu erforschen, werden neben Bruchversuchen an Mikrobalken begleitende bruchmechanische Simulationen unter Verwendung des J-Integrals und der "Configurational Forces" durchgeführt (siehe auch „Schädigung in Multimaterialverbunden") [8].