In der Prozesssimulation wird die Mehrphasen-Simulation immer wichtiger, da sie es ermöglicht, die Qualität, die Effizienz und die Sicherheit von Produktionsprozessen zu verbessern. Je nach Prozess liegen mehrere unterschiedliche Phasen (gasförmig, flüssig, fest) unterschiedlicher Komponenten (Metalle, Kühlmedien, Ätzmittel) vor, wobei physikalische und chemische Vorgänge wie z.B. die Mischbarkeit, die Löslichkeit, die Wechselwirkung zwischen den Phasen oder Stoff- und Wärmeübergänge berücksichtigt werden.

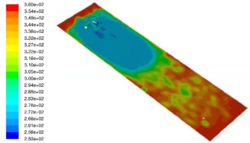

Ein Beispiel für die erfolgreiche Anwendung der Mehrphasen-Simulation ist die Optimierung von High-Speed-Abstreifdüsen im Feuerverzinkungsprozess. Hierbei reduziert ein Gasstrahl, welcher auf nahezu Schallgeschwindigkeit beschleunigt wird, hydrodynamisch eine flüssige Zinkbeschichtung auf eine entsprechende Zielschichtstärke. Die besonders akkurate Modellierung mittels LES-VOF-Technik ermöglicht es, die Schichtdicke mikrometergenau darzustellen und die Schichttopologie in Abhängigkeit von Prozessparametern zu optimieren [Pfeiler2014,Pfeiler2015].

Ein weiteres wichtiges Anwendungsbeispiel in der Technik sind Sprühprozesse. Hierbei liegt zumindest eine kontinuierliche Phase vor, innerhalb der sich ein dispergierter Sprühnebel einer weiteren Phase befindet. Dieser dient unterschiedlichsten Zwecken wie z.B. der Kühlung oder der Applikation von Ätzmitteln und Beschichtungsmaterialien. Wesentlich für die erfolgreiche Prozessentwicklung ist die Berücksichtigung der auf der besprühten Oberfläche stattfindenden Vorgänge (Benetzung der Oberfläche, Phasenumwandlungen, Wärmeübergänge oder chemische Reaktionen).

![High-Speed-Abstreifdüse in Aktion. Der in der Düse erzeugte Gasstrahl sorgt für ein optimales Beschichtungsergebnis [Pfeiler2015]](/fileadmin/_processed_/6/b/csm_Simul_FE_Stroemungsmech2_0b686afcf5.png)